Промышленные чиллеры представляют собой системы охлаждения, используемые для поддержания оптимальных температур в производственных процессах. Они находят применение в различных отраслях, включая пищевую промышленность, машиностроение и химическое производство. В России спрос на такое оборудование растет благодаря развитию промышленных комплексов в регионах, таких как Центральный федеральный округ и Сибирь. Для получения детальной информации о моделях воздушного охлаждения можно обратиться на сайт gekkoldprom.ru, где представлены актуальные предложения от российских поставщиков.

Чиллеры работают по принципу абсорбции или компрессии тепла, обеспечивая охлаждение жидкостей или воздуха. Основная задача этих устройств — удаление избыточного тепла из технологических процессов, что предотвращает перегрев оборудования и сохраняет качество продукции. В российском рынке преобладают модели, адаптированные к климатическим условиям, с учетом норм ГОСТ и требований энергосбережения.

Выбор вида чиллера зависит от нескольких критериев: типа охлаждающего агента, мощности, условий эксплуатации и специфики производства. Критерии сравнения включают эффективность охлаждения, энергопотребление, уровень шума, габариты и стоимость обслуживания. Ниже рассмотрены основные виды промышленных чиллеров, с акцентом на их конструктивные особенности и области применения.

Содержание:

Классификация по типу охлаждения

Промышленные чиллеры классифицируют прежде всего по способу отвода тепла от хладагента. Этот критерий определяет конструкцию и эффективность системы в зависимости от внешних условий.

Воздушные чиллеры используют вентиляторы для отвода тепла в окружающую среду. Они просты в установке, не требуют водоснабжения и подходят для объектов с ограниченным доступом к воде. В России такие модели популярны в малых и средних производствах, где важна мобильность. Эффективность зависит от температуры воздуха: при жаре выше 35°C производительность снижается на 10–15%. Примеры использования — охлаждение станков в металлообработке или серверных комнат в IT-компаниях.

Схема воздушного чиллера с вентиляторами для отвода тепла

Водяные чиллеры отводят тепло через градирни или охладители, где вода циркулирует в теплообменнике. Они обеспечивают стабильную работу при высоких нагрузках и подходят для крупных производств. В российском контексте учитывают жесткость воды по нормам Сан Пи Н, что требует дополнительных фильтров. Преимущества включают высокую COP (коэффициент производительности) до 5–6, но минусы — необходимость обслуживания водной системы и повышенное потребление энергии на насосы.

Водяные чиллеры предпочтительны для непрерывных процессов, где требуется точный контроль температуры с отклонением не более 1°C.

Смешанные (воздушно-водяные) чиллеры сочетают оба метода, переключаясь в зависимости от условий. Это гибкое решение для регионов с переменным климатом, как в европейской части России. Критерии сравнения: они балансируют между простотой воздушных и эффективностью водяных, но стоят дороже на 20–30%.

- Воздушные: низкие затраты на монтаж, но зависимость от погоды.

- Водяные: высокая стабильность, но сложное обслуживание.

- Смешанные: универсальность, с возможностью автоматизации.

При выборе вида по типу охлаждения оценивают климатические зоны по СНи П 23-01-99. Для южных регионов воздушные модели экономичны, в то время как в северных предпочтительны водяные для надежности.

Классификация по типу компрессора

Другой ключевой критерий деления промышленных чиллеров — тип компрессора, который отвечает за сжатие хладагента и определяет общую производительность системы. Выбор компрессора влияет на надежность, уровень шума и диапазон рабочих температур. Критерии сравнения включают мощность, эффективность, срок службы и адаптацию к российским стандартам, таким как требования к вибрации по ГОСТ 12.1.012-2004.

Поршневые компрессоры применяются в чиллерах малой и средней мощности, до 50 к Вт. Они состоят из цилиндров и поршней, обеспечивая простую конструкцию. Такие модели подходят для интермиттирующих нагрузок, например, в фармацевтическом производстве или лабораториях. Сильные стороны — низкая стоимость и легкость ремонта, слабые — повышенный шум до 80 д Б и необходимость частой смазки. В России поршневые чиллеры популярны среди малого бизнеса из-за доступности запчастей от отечественных производителей.

Поршневые компрессоры эффективны при нагрузках 50–100%, но теряют производительность при частичной загрузке.

Винтовые компрессоры используются в чиллерах средней и высокой мощности, от 50 до 500 к Вт. Они работают на основе двух вращающихся роторов, обеспечивая непрерывное сжатие. Это делает их подходящими для непрерывных процессов, таких как охлаждение в пищевой отрасли или пластикообработке. Преимущества включают низкий уровень шума (до 70 д Б), высокий КПД до 4,5 и долговечность до 100 000 часов. Минусы — более высокая начальная цена и чувствительность к качеству хладагента. На российском рынке винтовые модели от брендов вроде Витс или импортных аналогов, таких как Trane, адаптированы к низким температурам.

Центробежные компрессоры характерны для крупных чиллеров мощностью свыше 500 к Вт. Они используют импеллер для ускорения хладагента, достигая высоких скоростей потока. Такие системы применяются в энергетике, нефтехимии и крупных заводах, где требуется охлаждение больших объемов. Сильные стороны — максимальная эффективность при полной нагрузке (КПД до 6) и минимальные вибрации. Слабые — сложность регулировки при переменных нагрузках и высокая стоимость. В России центробежные чиллеры соответствуют нормам ТР ТС 010/2011 по безопасности машин.

- Поршневые: для малых мощностей, простота.

- Винтовые: баланс мощности и надежности.

- Центробежные: для крупных объектов, высокая производительность.

Сравнение типов компрессоров помогает выбрать модель под конкретные нужды. Для регионов с нестабильным электроснабжением, как в Дальневосточном округе, предпочтительны винтовые с инверторным управлением для энергосбережения.

| Тип компрессора | Мощность (кВт) | КПД | Уровень шума (дБ) | Срок службы (часы) |

|---|---|---|---|---|

| Поршневой | До 50 | 2–3 | 75–85 | 20 000–40 000 |

| Винтовой | 50–500 | 3–4,5 | 65–75 | 50 000–100 000 |

| Центробежный | Свыше 500 | 4–6 | 60–70 | 100 000+ |

Таблица иллюстрирует ключевые параметры для оценки. Итог: поршневые чиллеры подходят малым предприятиям с ограниченным бюджетом, винтовые — среднему бизнесу за счет универсальности, центробежные — крупным производствам для масштабируемости.

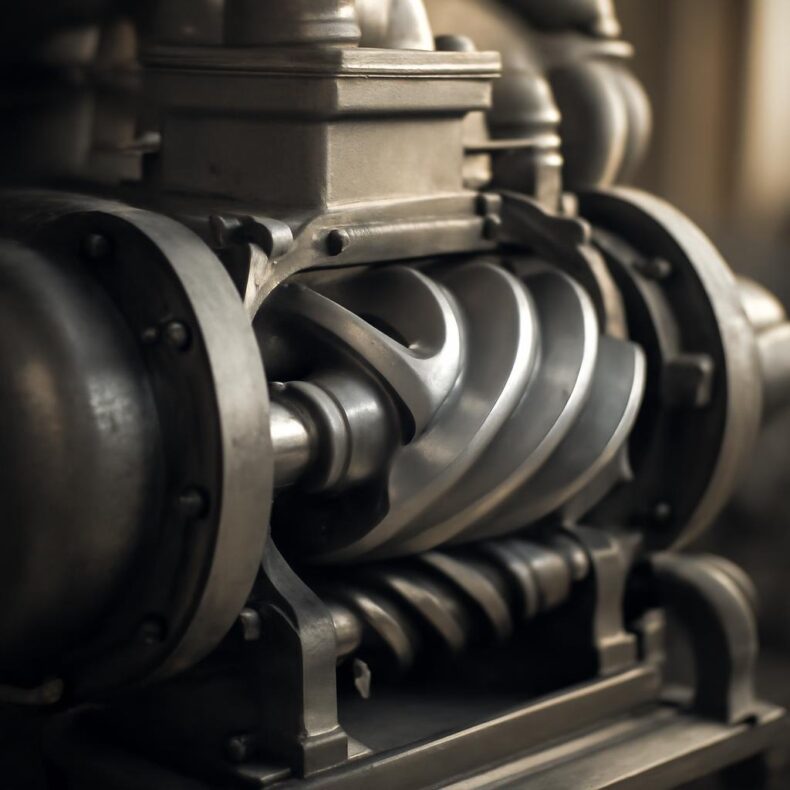

Винтовой компрессор в разрезе: роторы для сжатия хладагента

Винтовой компрессор в разрезе: роторы для сжатия хладагента

Классификация по мощности и области применения

Мощность промышленных чиллеров определяет их способность охлаждать определенные объемы жидкости или воздуха, что напрямую влияет на выбор для конкретных задач. Критерии сравнения охватывают диапазон охлаждающей мощности, совместимость с оборудованием, эксплуатационные расходы и соответствие российским нормам по энергоэффективности, таким как Федеральный закон № 261-ФЗ. Разделение на категории по мощности позволяет адаптировать системы к масштабам производства.

Малые чиллеры мощностью от 1 до 50 к Вт предназначены для локального охлаждения в небольших объектах. Они компактны и часто устанавливаются в цехах малого бизнеса или лабораториях. Применение включает охлаждение прецизионного оборудования в электронике или поддержание температуры в фармацевтических хранилищах. В России такие модели востребованы в регионах с развитым IT-сектором, например, в Новосибирске или Казани. Сильные стороны — простота интеграции и низкое энергопотребление до 10 к Вт·ч на тонну охлаждения. Слабые — ограниченная мощность для пиковых нагрузок, что может привести к перегрузке при температурах выше 30°C.

Малые чиллеры обеспечивают точность охлаждения до ±0,5°C, что критично для чувствительных процессов в микроэлектронике.

Средние чиллеры с мощностью 50–500 к Вт используются в средних производствах, где требуется охлаждение конвейерных линий или нескольких агрегатов. Они применяются в пищевой промышленности для охлаждения молока или мяса, а также в литейных цехах для стабилизации форм. На российском рынке преобладают модели, интегрируемые с системами автоматизации по стандартам ГОСТ Р 51321.1-2007. Преимущества — баланс между производительностью и затратами, с КПД 3–5, и возможность модульного расширения. Минусы включают необходимость отдельного помещения для установки из-за габаритов до 3 метров в длину.

Крупные чиллеры мощностью свыше 500 к Вт предназначены для масштабных объектов, таких как нефтеперерабатывающие заводы или дата-центры. Они охлаждают большие объемы в химической отрасли или энергетике, обеспечивая циркуляцию тысяч литров жидкости в час. В России такие системы соответствуют требованиям Ростехнадзора по промышленной безопасности и часто используются на объектах в Татарстане или Ханты-Мансийском автономном округе. Сильные стороны — высокая масштабируемость и низкие удельные расходы на охлаждение (менее 0,5 к Вт·ч/тонна). Слабые — высокая капитальная стоимость и зависимость от стабильного энергоснабжения.

- Малые: для точечного охлаждения, экономия пространства.

- Средние: для конвейерных процессов, модульность.

- Крупные: для промышленных комплексов, высокая пропускная способность.

Области применения чиллеров варьируются в зависимости от отрасли. В пищевой промышленности они поддерживают цепочку холода по нормам ТР ТС 021/2011, предотвращая порчу продуктов. В машиностроении чиллеры охлаждают станки с ЧПУ, повышая точность обработки. В химическом производстве обеспечивают стабильность реакций, минимизируя риски по ГОСТ 12.1.004-91. Для ландшафтного дизайна и агрокомплексов применяются специализированные модели для охлаждения теплиц или ирригационных систем, адаптированные к сезонным нагрузкам в южных регионах России.

Крупный чиллер в эксплуатации на нефтехимическом предприятии

Крупный чиллер в эксплуатации на нефтехимическом предприятии

Сравнение по мощности показывает, что малые чиллеры подходят для стартапов и малых фирм благодаря доступности, средние — для растущих производств за счет гибкости, крупные — для корпораций с постоянными высокими нагрузками из-за эффективности. Выбор зависит от анализа энергобаланса объекта по методикам СП 60.13330.2020.

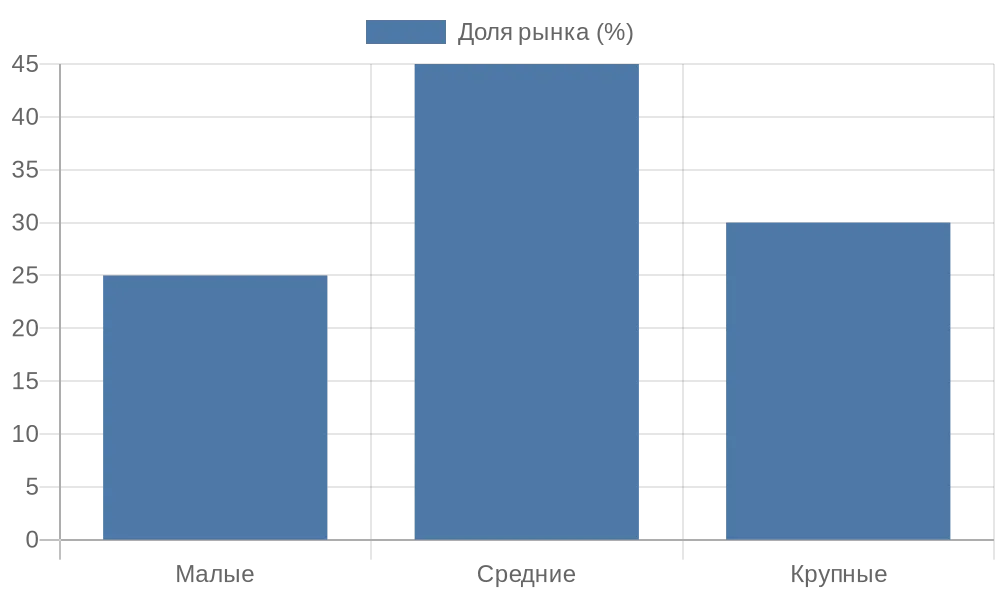

Распределение промышленных чиллеров по категориям мощности

Распределение промышленных чиллеров по категориям мощности

Диаграмма отражает пропорции использования в 2025 году, где средние модели лидируют за счет универсальности в различных отраслях.

Классификация по типу конденсации

Тип конденсации в промышленных чиллерах определяет способ отвода тепла от хладагента, что влияет на эффективность работы в различных климатических условиях и на интеграцию с инфраструктурой объекта. Основные критерии сравнения — коэффициент теплоотдачи, требования к водоснабжению, устойчивость к низким температурам и соответствие экологическим нормам России, включая Федеральный закон № 7-ФЗОб охране окружающей среды. Это разделение позволяет оптимизировать системы под региональные особенности, такие как суровые зимы в Сибири или влажность на Черноморском побережье.

Воздушные чиллеры с конденсаторами, охлаждаемыми воздухом, не требуют внешних источников воды, что упрощает установку в удаленных районах. Они используют вентиляторы для обдува ребристых труб, где происходит конденсация хладагента. Такие модели идеальны для средних производств в сухом климате, например, в текстильной или фармацевтической отраслях Центрального федерального округа. Преимущества включают низкие эксплуатационные затраты на воду (нулевой расход) и мобильность, с возможностью размещения на крыше или в открытом пространстве. Недостатки — снижение эффективности при температурах воздуха выше 35°C (потеря до 20% мощности) и повышенный шум от вентиляторов до 75 д Б. В 2025 году в России воздушные чиллеры составляют около 40% рынка, благодаря простоте по стандартам СП 89.13330.2016 для вентиляции.

Воздушные системы обеспечивают теплоотдачу до 500 Вт/м², но требуют регулярной очистки от пыли для поддержания КПД.

Водяные чиллеры с конденсаторами, охлаждаемыми водой, достигают более высокой эффективности за счет большего коэффициента теплоотдачи. Вода циркулирует через теплообменник, отводя тепло в градирню или водоем. Эти модели применяются на крупных объектах, таких как металлургические заводы или химические комплексы в промышленных зонах Подмосковья. Сильные стороны — стабильная работа при высоких нагрузках (КПД до 5,5) и возможность рекуперации тепла для отопления по нормам ГОСТ Р 54906-2012. Минусы — зависимость от качества воды (необходима фильтрация по Сан Пи Н 2.1.4.1074-01), риск коррозии и необходимость градирен, увеличивающих площадь установки. На российском рынке водяные чиллеры популярны в регионах с доступом к рекам, как в Волжском бассейне, где они снижают энергозатраты на 15–20% по сравнению с воздушными.

Комбинированные (гибридные) чиллеры сочетают воздушное и водяное охлаждение, переключаясь в зависимости от условий. Они оснащены автоматикой для мониторинга температуры и влажности, что актуально для переменного климата в европейской части России. Применение охватывает дата-центры и пищевые фабрики, где требуется круглогодичная стабильность. Преимущества — адаптивность (эффективность на 10–15% выше в среднем) и снижение водопотребления до 50% по сравнению с чисто водяными. Слабые стороны — сложность конструкции и более высокая цена, но они соответствуют требованиям энергоэффективности по ФЗ № 261-ФЗ, позволяя получать субсидии. В 2025 году гибридные модели набирают популярность в мегаполисах вроде Москвы и Санкт-Петербурга за счет интеграции сумными системами.

- Воздушные: простота, низкие водозатраты, для сухих регионов.

- Водяные: высокая эффективность, для водонасыщенных зон.

- Комбинированные: универсальность, для изменчивого климата.

Выбор типа конденсации зависит от анализа локальных условий: в арктических районах предпочтительны воздушные с антифризом, в южных — водяные для максимальной отдачи. Это позволяет минимизировать простои и оптимизировать затраты по методикам расчета по СП 131.13330.2020 для инженерных систем.

| Тип конденсации | Коэффициент теплоотдачи (Вт/м²) | Водопотребление (л/ч на 100 кВт) | Эффективность при +40°C (% от номинала) | Стоимость установки (руб./кВт) |

|---|---|---|---|---|

| Воздушная | 200–400 | 0 | 80–90 | 50 000–70 000 |

| Водяная | 500–1000 | 500–1000 | 95–100 | 70 000–100 000 |

| Комбинированная | 300–700 | 0–500 | 90–95 | 80 000–120 000 |

Таблица подчеркивает баланс параметров: воздушные чиллеры экономят на инфраструктуре, водяные — на энергии, комбинированные — обеспечивают гибкость. В итоге, для российских условий с разнообразным климатом комбинированные системы становятся оптимальным выбором для долгосрочных инвестиций, снижая общие расходы на 10–25% за счет адаптации.

Классификация по типу хладагента

Тип хладагента в промышленных чиллерах определяет термодинамические свойства системы, влияя на экологичность, безопасность и эффективность охлаждения. Критерии сравнения включают коэффициент производительности, давление в контуре, совместимость с материалами и соответствие российским нормам, таким как Технический регламент Таможенного союза ТР ТС 010/2011 по безопасности машин и оборудования. Выбор хладагента учитывает фазовый переход и минимизацию воздействия на озоновый слой, что актуально для предприятий в условиях ужесточения экологического контроля в 2025 году.

Хладагенты на основе фторуглеродов, такие как R410A или R134a, обеспечивают высокую стабильность и низкую воспламеняемость. Они применяются в чиллерах для пищевой и фармацевтической отраслей, где требуется точность температуры до ±1°C. Такие вещества циркулируют в замкнутом контуре, испаряясь в испарителе и конденсируясь в конденсаторе. Преимущества — долговечность систем (срок службы до 20 лет) и эффективность при рабочих температурах от -10°C до +50°C. Недостатки — высокий потенциал глобального потепления (ГЛОБ до 2000 для R410A), что требует перехода на альтернативы по Федеральному закону № 296-ФЗО стратегическом планировании. В России эти хладагенты используются в 60% установок, особенно в европейской части, где доступны сервисные центры по ГОСТ Р 51321.1-2007.

Фторуглероды позволяют достигать КПД до 4,5, но их утечки контролируются по нормам Сан Пи Н 2.2.1/2.1.1.1200-03 для рабочих мест.

Экологичные хладагенты, включая пропан R290 или аммиак R717, предлагают низкий ГЛОБ (менее 3 для R290) и естественное происхождение. Аммиак применяется в крупных холодильных системах пищевых комбинатов, где он эффективно охлаждает большие объемы благодаря высокой теплоте парообразования (1370 к Дж/кг). Пропан подходит для средних чиллеров в текстильных фабриках, обеспечивая компактность. Сильные стороны — энергоэффективность на 20–30% выше и соответствие целям Парижского соглашения, ратифицированного Россией. Минусы — токсичность аммиака (требует вентиляции по ГОСТ 12.4.026-2015) и горючесть пропана, что ограничивает применение в жилых зонах. В 2025 году доля таких хладагентов растет до 25% на рынке, особенно в Сибири и на Дальнем Востоке, где акцент на устойчивость.

Гибридные хладагенты, сочетающие фторуглероды с добавками (например, R407C), балансируют свойствами для переходного периода. Они используются в обновляемых системах машиностроительных заводов, минимизируя доработки оборудования. Преимущества — совместимость с существующими контурами и снижение ГЛОБ на 50% по сравнению с чистыми фторуглеродами. Слабые стороны — умеренная эффективность (КПД 3,5–4) и необходимость сертификации по ТР ТС 032/2013. Эти варианты популярны в регионах с смешанной промышленностью, как Урал, где предприятия модернизируют парки по программам Минпромторга.

- Фторуглероды: стабильность, для точных процессов.

- Экологичные: низкий ГЛОБ, для крупных объектов.

- Гибридные: переходные, для модернизации.

Переход на экологичные хладагенты стимулируется субсидиями по ФЗ № 261-ФЗ, снижая эксплуатационные расходы на 15% за счет эффективности. Анализ совместимости с трубопроводами по СП 89.13330.2016 помогает избежать коррозии и утечек, обеспечивая бесперебойную работу в промышленных условиях России.

Сравнение типов показывает, что для новых установок предпочтительны экологичные варианты, а для устаревших систем — гибридные, что оптимизирует затраты и минимизирует риски в соответствии с промышленными стандартами.

Часто задаваемые вопросы

Как выбрать тип чиллера для конкретной отрасли?

Выбор типа чиллера зависит от специфики отрасли, объема охлаждения и климатических условий. Для пищевой промышленности подойдут водяные чиллеры с экологичными хладагентами вроде аммиака, обеспечивающие соблюдение норм цепочки холода по ТР ТС 021/2011. В машиностроении предпочтительны воздушные модели с фторуглеродами для точного охлаждения станков, минимизируя вибрации.

Проведите аудит энергобаланса по СП 60.13330.2020, учитывая пиковые нагрузки. Для химической отрасли выбирайте комбинированные системы с гибридными хладагентами для стабильности реакций. Консультация с экспертами по ГОСТ Р 51321.1-2007 поможет интегрировать чиллер в существующую инфраструктуру, снижая простои на 20–30%.

Какие преимущества экологичных хладагентов в 2025 году?

Экологичные хладагенты, такие как пропан или аммиак, снижают воздействие на окружающую среду, с ГЛОБ менее 3, что соответствует Федеральному закону № 7-ФЗ. В 2025 году они повышают энергоэффективность на 25%, уменьшая счета за электричество по ФЗ № 261-ФЗ и открывая доступ к грантам Минприроды.

- Низкие эксплуатационные расходы: КПД до 5,5.

- Долговечность: меньше коррозии в контуре.

- Соответствие нормам: упрощенная сертификация по ТР ТС 010/2011.

Для регионов с холодным климатом, как Сибирь, они обеспечивают работу при -40°C без потерь мощности, но требуют систем безопасности по ГОСТ 12.4.026-2015.

Влияет ли тип конденсации на стоимость эксплуатации?

Да, тип конденсации напрямую влияет на эксплуатационные расходы. Воздушные чиллеры минимизируют затраты на воду (0 л/ч), но теряют эффективность в жару, повышая энергопотребление на 15–20%. Водяные системы требуют градирен, но снижают общие расходы на 10–15% за счет высокого КПД, особенно в водонасыщенных регионах вроде Волги.

Комбинированные варианты балансируют, с расходом воды до 500 л/ч и адаптацией к климату, что окупается за 3–5 лет по расчетам СП 131.13330.2020. Учитывайте обслуживание: воздушные проще в уходе, водяные нуждаются в фильтрации по Сан Пи Н 2.1.4.1074-01.

Как обеспечить безопасность при использовании аммиака?

Аммиак R717 требует строгих мер безопасности из-за токсичности. Устанавливайте датчики утечек с сигнализацией по ГОСТ 12.1.004-91 и вентиляцию, обеспечивающую воздухообмен 10 м³/ч на человека. В крупных чиллерах применяйте двойные контуры и аварийные клапаны для сброса давления.

- Обучение персонала: курсы по Ростехнадзору.

- Регулярные инспекции: ежегодно по ТР ТС 032/2013.

- Интеграция с АСУ ТП: мониторинг в реальном времени.

В России на пищевых объектах это стандарт, снижающий риски до минимума и соответствуя нормам промышленной безопасности.

Можно ли модернизировать старые чиллеры под новые хладагенты?

Да, модернизация возможна, но требует анализа совместимости. Замена фторуглеродов на гибридные R407C включает промывку контура и замену уплотнений по ГОСТ Р 54906-2012, что занимает 1–2 недели. Для экологичных вариантов, как пропан, нужны доработки компрессора для снижения давления.

Стоимость — 20–40% от новой системы, с окупаемостью за 2 года за счет субсидий ФЗ № 261-ФЗ. В машиностроении это повышает КПД на 15%, но консультируйтесь с сертифицированными специалистами по СП 89.13330.2016 для избежания простоев.

Как рассчитать мощность чиллера для производства?

Расчет мощности основан на тепловой нагрузке: суммируйте потери от оборудования, освещения и персонала по формуле Q = m × c × ΔT, где m — масса, c — теплоемкость, ΔT — разница температур. Для конвейера в 100 м² добавьте 50–100 к Вт, учитывая климат по СП 60.13330.2020.

Используйте коэффициент 1,2–1,5 для пиков. В России для средних производств средние чиллеры 100–300 к Вт покрывают 80% нужд. Программы вроде Energy Plus помогут моделировать, обеспечивая точность до 5% и соответствие нормам энергоэффективности.

Резюме

В статье рассмотрены ключевые аспекты классификации промышленных чиллеров по мощности, типу компрессора, конденсации и хладагенту, что позволяет выбрать оптимальную систему для различных отраслей в условиях российского климата и нормативов. Анализ показал преимущества каждого типа: от компактных воздушных моделей для средних производств до экологичных водяных систем для крупных объектов, с учетом энергоэффективности и безопасности. Блок часто задаваемых вопросов дополнил практические рекомендации по расчету, модернизации и эксплуатации.

Для успешного внедрения оцените тепловые нагрузки предприятия по стандартам СП 60.13330.2020, проконсультируйтесь с сертифицированными специалистами для соответствия ТР ТС 010/2011 и отдайте предпочтение моделям с низким ГЛОБ для снижения затрат и экологического воздействия. Регулярное обслуживание по ГОСТ Р 51321.1-2007 минимизирует риски и продлит срок службы оборудования на 20–30%.

Не откладывайте модернизацию систем охлаждения — инвестируйте в подходящий чиллер сегодня, чтобы повысить производительность и конкурентоспособность вашего производства в 2025 году. Обратитесь к экспертам для аудита и подбора, и увидите отдачу уже в первый сезон!